百科详情

发布时间:2024-07-08 21:20

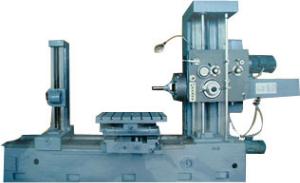

1镗床结构

结构图使用卧式镗床加工时,刀具装在主轴、镗杆或平旋盘上,通过主轴箱可获得需要的各种转速和进给量,同时可随着主轴箱沿前立柱的导轨上下移动。工件安装在工作台上,工作台可随下滑座和上滑座作纵横向移动,还可绕上滑座的圆导轨回转至所需要的角度,以适应各种加工情况。当镗杆较长时,可用后立柱上的尾架来支承其一端,以增加刚度。 为了加工大孔距工件或长箱体,有的卧式镗床把工作台横向行程加大两倍左右,采用加大床身主导轨宽度和带辅助导轨的方法增加下滑座刚度。

结构图使用卧式镗床加工时,刀具装在主轴、镗杆或平旋盘上,通过主轴箱可获得需要的各种转速和进给量,同时可随着主轴箱沿前立柱的导轨上下移动。工件安装在工作台上,工作台可随下滑座和上滑座作纵横向移动,还可绕上滑座的圆导轨回转至所需要的角度,以适应各种加工情况。当镗杆较长时,可用后立柱上的尾架来支承其一端,以增加刚度。 为了加工大孔距工件或长箱体,有的卧式镗床把工作台横向行程加大两倍左右,采用加大床身主导轨宽度和带辅助导轨的方法增加下滑座刚度。

2镗床特点

外观造型美观大方总体布局匀称协调。 床身、立柱、下滑座均采用矩形导轨,稳定性好。

导轨采用制冷淬硬,耐磨度高。

数字同步显示,直观准确,可提高工效降低成本。

3技术参数

型号 TK611B TK611C TK611C/IV

主轴直径mm Φ110/Φ130 Φ110/Φ130 Φ110/Φ130

工作台尺寸mm 1320×950 1320×950 1320×950

工作台最大承重kg 2500×5000 2500×5000 2500×5000

工作台纵向行程mm 1300×850 1300×1200 1800×1300

主轴箱垂直行程mm 900 900 1200

镗轴轴向行程mm 550 550 550

主电机功率(变频电机)kw 11(6000rpm) 11(6000rpm) 11(6000rpm

4TX611数控卧式镗床主要特点

TX611系列数控卧式镗床床身、立柱、下滑座均为使用矩形导轨、具有更强的稳定性。此卧式镗床的导轨为制冷淬硬,保障了更强的耐磨度。

TX系列卧式镗床为三方向独立运动方式,操作起来更方便。外观造型科学设计,不但美观,总体更协调,有效节省厂房空间。

TX系列卧式镗床应用范围广泛,对于各制造业的大、中型黑色及有色金属零件的钻、扩、镗、铰孔等等加工都可以配以专用刀杆实现切削加工。

5安全规程

1.遵守铣镗工一般安全操作规程。按规定穿戴好劳动保护用品.[1]

2.检查操作手柄、开关、旋钮、夹具机构、液压活塞的联结是否处在正确位置,操作是否灵活,安全装置是否齐全、可靠。

3.检查机床各轴有效运行范围内是否有障碍物。

4.严禁超性能使用机床。按工件材料选用全理的切削速度和进给量。

数显卧式镗床 5.装卸较重的工件时,必须根据工件重量和形状选用合理的吊具和吊装方法。

数显卧式镗床 5.装卸较重的工件时,必须根据工件重量和形状选用合理的吊具和吊装方法。

6.主轴转动,移动时,严禁用手触摸主轴及安装在主轴端部的刀具。

7.更换刀具时,必须先停机,经确认后才能更换,更换时应该注意刀刃的伤害。

8.禁止踩踏设备的导轨面及油漆表面或在其上面放置物品。严禁在工作台上敲打或校直工件。

9.对新的工件在输入加工程序后,必须检查程序的正确性,模拟运行程序是否正确,未经试验不允许进行自动循环操作,以防止机床发生故障。

10.使用平旋径向刀架单独切削时,应先把镗杆退回至零位,然后在MDA方式下用M43换到平旋盘方式,若U轴要移动,则须确保U轴手动夹紧装置已经松开。

11.在工作中需要旋工作台(B轴)时,应确保其在旋转时不会碰到机床的其它部件,也不能碰到机床周围的其它物体。

12.机床运行时,禁止触碰旋转的丝轴、光杆、主轴、平旋盘周围,操作者不得停留在机床的移动部件上。

13.机床运转时操作者不准擅自离开工作岗位或托人看管。

14.机床运行中出现异常现象及响声,应立即停机,查明原因,及时处理。

15.当机床的主轴箱,工作台处于或接近运动极限位置,操作者不得进入下列区域:

(1)主轴箱底面与床身之间;

(2)镗轴与工作之间;

(3)镗轴伸出时与床身或与工作台面之间;

(4)工作台运动时与主轴箱之间;

(5)镗轴转动时,后尾筒与墙、油箱之间;

(6)工作台与前主柱之间;

(7)其他有可能造成挤压的区域;

16.机床关机时,须将工作台退至中间位置,镗杆退回,然后退出操作系统,最后切断电源。

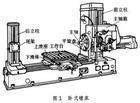

6镗床样例

卧式镗床刨台式卧式镗铣床的床身呈T字形,工作台在床身上作横向移动,立柱作纵向移动;也有立柱不动,而工作台兼作纵向移动的。这种机床适用于长箱体、机架和成组工件的镗孔和铣削。

卧式镗床刨台式卧式镗铣床的床身呈T字形,工作台在床身上作横向移动,立柱作纵向移动;也有立柱不动,而工作台兼作纵向移动的。这种机床适用于长箱体、机架和成组工件的镗孔和铣削。

卧式镗床是在老牌T2250基础上开发研制的新一代深孔钻镗床产品,根据工件的长短,该产品选用两种加工工艺,短工件采用授油器授油并液压顶紧:长工件采用镗杆尾部授油,四爪卡盘夹紧,授油器采用创新的主轴结构形式,承重能力有很大提高,旋转精度更高,床身采用适宜深孔加工机床的双面导轨,承载能力大,导向精度更好,导轨经过淬火处理,耐磨性较高,适用于机床制造,机车,船舶,煤机,液压,动力机械,风动机械,等行业的镗削,液压加工,使工件粗糙度达0.4-0.8微米。